/// Während draußen das ganz und gar nicht winterliche Wetter peitscht, winded und neue Ungemütlichkeitsrekorde aufstellt, entsteht drinnen ein kleines Stück RUB23e. Ein ganz kleines. Ein winziges fast schon.

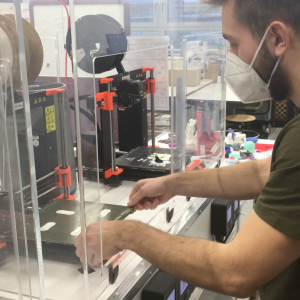

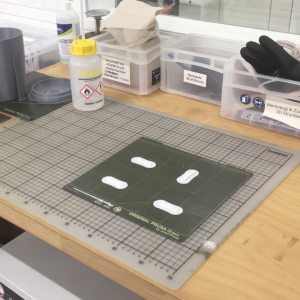

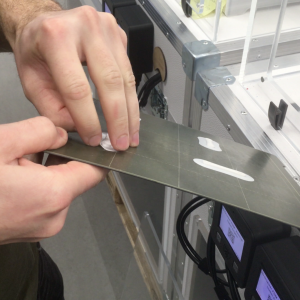

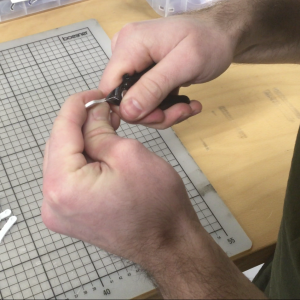

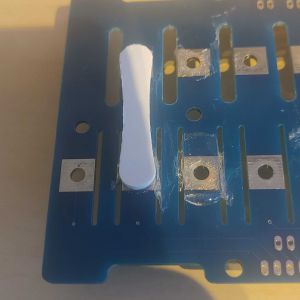

Jedes Segment in der Batterie des Autos verfügt über ein sogenanntes Connection Board. Das Connection Board verbindet die Zellen in einer Reihe zu einem Segment. Um ungewollte Rotationen der Schrauben mit denen das Board befestigt wird zu verhindern, haben wir in einem 3D-Drucker eine kleine Halterung gefertigt. Das aus PCFR bestehende Teil verfügt über den Schraubenköpfen entsprechende Sechskant-Aussparungen, die auf die Schrauben gesteckt werden und sie somit gegeneinander fixieren.

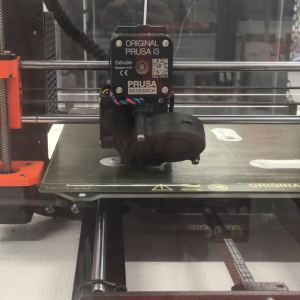

In einem CAD-Programm konstruiert, wird das Bauteil in der Slicer-Software zu einem G-Code umgewandelt, den der 3D-Drucker dann verarbeitet. Bei der Materialextrusion legt der Drucker das PCFR schichtweise auf einer auf 100°C vorgeheizten Platte ab. Das auf einer Rolle aufgewickelte Material wird vom Drucker eingezogen, im Hotend auf 265°C erhitzt und in verflüssigtem Zustand durch eine Drüse extrudiert. Lage für Lage nimmt das Bauteil so Form an, bis es einfach von der Platte entnommen werden kann.

Wir danken dem RUB-Makerspace für die Möglichkeit, seine Maschinen und Räumlichkeiten nutzen zu dürfen. Weitere Informationen über den Makerspace und sein vielfältiges Angebot sind hier zu finden: https://makerspace.ruhr-uni-bochum.de/